Строительство лонжеронов для деревянной авиамодели KR2-S Дареном Клутенг — Кромптоном из Австралии стало настоящим открытием для него самого. То количество изобретательских задач, которые ему пришлось решить могут вас рассмешить, может быть он и занимался периодически изготовлением «велосипеда», вместо рациональной работы, но это был его путь проб и ошибок. Каждый может поставить себя на его место и найти творческое и мотивирующее начало в его рассказе. Статьи на тему строительства KR2S можно найти на английском сайте kr2s.r-farley.com.

Лонжероны центроплана

Изготовление лонжерона начинается с изготовление его полок. Для этого необходимо соединить два бруска и две фанерные рейки. Для того чтобы соединение было прочным, бруски в центральной части соединяются внахлест. Другое название соединения – «на ус». Для обеспечения прочности полки изготавливаются под углом 10 – 12°, а в месте стыка обязательно находятся опоры нервюр и поперечного набора крыльев. Соединение лонжеронов встык чаще всего выполняются потому, что волокна древесины должны располагаться поперечно, а не так как у березового шпона, где волокна находятся преимущественно в продольном направлении.

Изготовление фанерной стенки

Фанерная стенка изготавливается из авиационного березового шпона. Его разрезают на полосы. Для получения прямого реза я использую лобзик с качественной пилкой и алюминиевый профиль в качестве шаблона.

Склейка лонжеронов центральной части крыла

Следующий шаг – склейка двух частей шпона. Для этого потребуются струбцины, который могут быть пружинными и резьбовыми. Пружинные струбцины использовать для данной операции предпочтительнее всего, поскольку даже в том случае, когда весь клей вытечет, и высота пакета станет меньше, они будут продолжать давить. Резьбовые струбцины ослабнут, и рейки в пакете могут сместиться относительно друг от друга. Перед склейкой лонжерона клей наносится на поверхности обеих соединяемых частей. Такой порядок склейки позволит клею впитаться в поверхность и обеспечит прочность соединения. Должен отметить, что на фотографии сверху показана чрезмерно пустая трата клея, но также стоит признать, что пустоты между половинками нет и это важнее. Кстати, я пользуюсь эпоксидным клеем Т-88 потому, что он считается лучшим для склеивания дерева и схватывается при +10 °С.

Кроме того, я пользуюсь алюминиевым C – образным профилем в качестве направляющей линейки. С его помощью я склеил все лонжероны и обеспечил прямолинейность лонжерона во всех направлениях. А также закрыл его клейкой летной для предотвращения прилипания эпоксидки к нему.

Используйте как можно больше эпоксидки, не экономьте её. Если вместо пружинных струбцин используются резьбовые струбцины, то через некоторое время их нужно докрутить, пока клей полностью не выйдет из места стыка. Для надежности я также закрепил обе части лонжерона в середине, в начале и в конце.

Чтобы получить поперечные элементы лонжерона и подогнать ширину полки к нужным размерам пропустите склеенные лонжероны через отрезную пилу. Для правильного отреза необходимо убедиться, чтобы рез был перпендикулярен плоскости стола, сделать это проще всего с помощью угольника. Все резы я выполняю с запасом 1/32”. Запас по ширине позволяет убрать рубанком следы от фрезы и сделать форму поперечин прямоугольной и ровной.

Одинаковая ширина всех поперечин обеспечивается стопором на ограждении пилы. Также для точности реза можно отмечать красным штрихом места отреза. Если все это применить, то все вертикальные поперечины могут быть смонтированы в одном направлении и любые проблемы с прямыми углами будут устранены. Сборка лонжерона выполняется за несколько этапов. Самое главное – использовать как можно больше клещей и зажимов. Ведь чем больше клещевых зажимов вы будете использовать, тем меньше вероятность появления щелей между фанерами, полками и поперечинами, и выше прочность стыка. Появление любых зазоров — повод для того, чтобы все начать заново. В моём случае нормальная клейка получилась со второго раза. Первый раз я был шокирован количеством видимого «непроклея» на следующее утро, что был вынужден повторить операцию.

При сборке лонжерона первым делом в пояс монтируются и приклеиваются все поперечины. Важно, чтобы все перекладины были расположены красной полоской вверх, в этом случае все ошибки угла фрезы будут смотреть в одну сторону. Не забудьте в каждой поперечине просверлить отверстие, чтобы уравнять давление при изменении высоты полёта. Не исключаю, что вы сможете найти другой способ сбросить воздушное давление.

Затем я накрываю противоположную поверхность лонжерона клейкой лентой (в качестве антиадгезива) и использую её в качестве плоскости для приложения дополнительного усилия к поперечинам. Обратите внимание на алюминиевую плиту под лонжероном, используется для приложения дополнительного усилия к поясу и поперечинам. Это особенно критично, первое время я пытался использовать степлер для фиксации поперечин, но в результате у меня появилось много зазоров и куча скобок, которые надо было убирать.

Я отработал следующую технологию клейки:

сначала поперечины приклеиваются с правой стороны к лонжерону (на фотографии). Одновременно пояс лонжерона (справа) и поперечины приклеиваются к стенке из авиационной березовой фанеры толщиной 2,5 мм. Эпоксидки было слишком много, большая часть оказалась на полу. Заметьте, что использование алюминиевого профиля (на фотографии слева) обеспечило прямолинейность всей конструкции во время сушки. Для того чтобы конструкция схватилась, а клей затвердел, потребовался целый день.

На этом этапе эпоксидный клей наносится на обратную сторону поперечин, а также на другой пояс. Далее лонжерон устанавливается на поверхность, промазанную клеем, и закрепляется также, как на предыдущем этапе.

После отверждения получается картинка с множественными подтеками эпоксидки. С помощью такой эпоксидки можно заполнять зазоры до 1/16”. Да, это лишний вес, но без сомнений, что полная проклейка стыка будет обеспечена. Можно либо убрать излишки, либо покрыть этим лаком внутреннюю поверхность лонжерона. Теперь самое время закрыть все внутренние поверхности (кроме тех, которые будут приклеиваться к фанерной стенке) с помощью полиуретана или эпоксидки. Полиуретан при затвердевании занимает меньше места и потому легче. Используйте его везде, где нет ультрафиолета, особенно внутри лонжерона. Излишки клея можно убрать с помощью скребка и пылесоса.

Точность соединения лонжерона с фанерой и прямолинейность всей конструкции определяет алюминиевый лист, а он достаточно жесткий, чтобы обеспечить всё как надо. Прямолинейность лонжерона в другом направлении определяется I – образным 1,32 метровый швеллер. Вообще, чем массивнее швеллер, тем выше прямолинейность конструкции.

Вот где стоит установить больше струбцин. Конечным результатом станет лонжерон, в надежности которого не будет повода сомневаться. Обратите внимание на небольшие образцы на верхнем листе лонжерона. Это часть пояса лонжерона, оставленная склеенной и разрезанная на части. Для проверки качества стыка нижнюю часть закрепляют в тиски и ломают соединение с помощью кувалды. Качество схватывания видно по характеру слома: слом идет либо по клею (худший вариант), либо по дереву (лучший вариант). Рекомендуется сделать два образца: один для себя, другой для инспекторов при сертификации летной годности.

Доведение формы лонжеронов

Для доведения лонжеронов используется кромкострогальный станок. Если у вас нет профессионального оборудования, можете использовать мой метод срезания кромок. Для этого вам понадобиться настольная пила и твердая опорная поверхность. В качестве опоры может подойти стол сверлильного или фрезерного станка, а также стол слесарного верстака.

Создание уклона лучше всего делать с помощью настольной пилы, если вы используете специальную фрезу, предназначенную для фанеры. В противном случае, вы рискуете раскрошить стенки фанеры. Также можно пользоваться рубанком с регулировкой вылета лезвия. Не забывайте, что часть лонжерона, которая находится внутри фюзеляжа, не имеет конуса. Также нет конуса у части лонжерона, выступающего за фюзеляж на несколько дюймов. Эта часть является местом приложения высоких нагрузок, поэтому уклоны там недопустимы. Чем массивнее в этом месте лонжерон, тем лучше. Уклоны и скругления позволяют облегчить вес.

Изготовление заднего лонжерона консоли крыла

Задний лонжерон имеет конструкцию подобную главному лонжерону, за исключением уклона по всей длине. Для получения уклона я пользуюсь пилой, показанной на фотографии. Фреза прямая с размерами 2,5 на 15,2 мм с планками, прикрученными к ней для того, чтобы держать лонжерон на месте. Пропустите фанеру через пилу, отрезав небольшой кусок фанеры с левого края и оставив ограждение в порядке. Теперь зажмите пояс и кромку доску, где был выполнен рез.

Во время резания уклона также можно отрегулировать настольную пилу для доведения профиля. Чистота и идеальная прямолинейность реза будет вам гарантирована, и не будет необходимости ошкуривать.

Изготовление переднего лонжерона консоли крыла

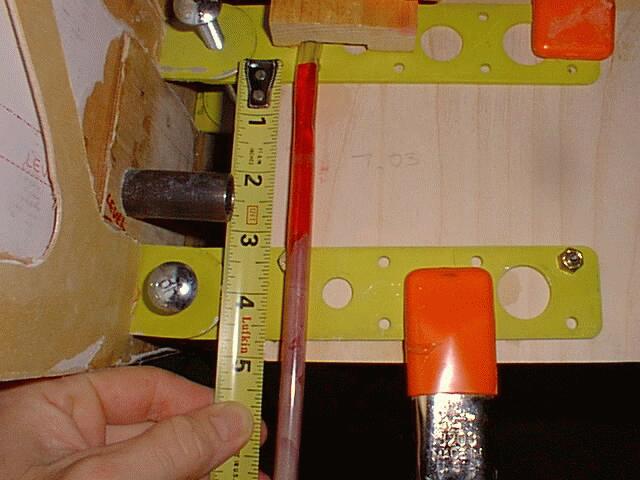

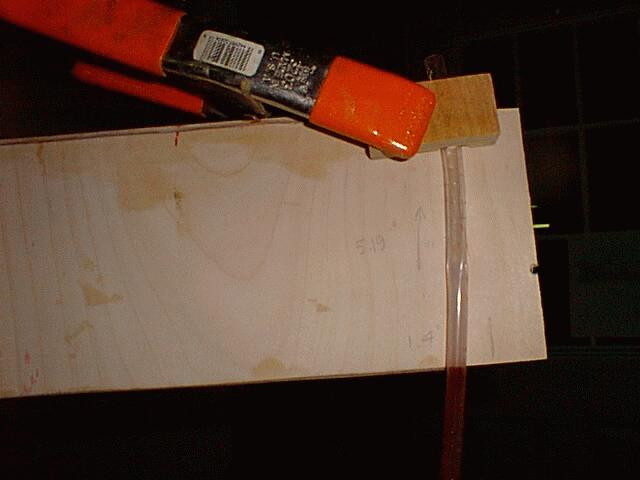

На этом рисунке показан I – образный алюминиевый профиль с размерами 10 см на 15,2 см, который я использовал для обеспечения правильности формы и прямолинейности размеров. Вот так лонжерон был зафиксирован для лучшей склейки.

Здесь показан отличный способ склейки и возможность убедиться, что все ваши поперечины и лонжероны склеились на 100%, и вы уверены в надежности склейки после всех процедур.

Пояс лонжерона прижимается сверху к фанере, алюминиевый профиль снизу обеспечивает плоскостность. Зазор между склеиваемыми поверхностями остается постоянным, а качество склейки просто феноменальное. Все что остается довести – это уклоны на задних лонжеронах и лонжероны у вас в руках.

Доведение профиля и создание скоса на лонжероне

Для того чтобы сделать уклоны на лонжеронах мне потребовалась настольная пила и минимальный набор приспособлений. В качестве наладки я использовал прямой брус 2,5 на 20 см, у которого одна из сторон использовалась в качестве направляющей. Брус я обработал предварительно, подогнав угол одной из его сторон по углу аэродинамического профиля. Закрепив лонжерон на брусе, и прогнав его через пилу, я перенес скос бруса на лонжерон.

Наладка для скоса несет в себе одну функцию – главное, чтобы заготовка не скользила во время обработки. Такой способ обработки гораздо более точный, чем ошкуривание, и помогает снять с заготовки гораздо больше материала. Конечно, обращение с настольной пилой требует определенного внимания и осторожности, но при определенной сноровке и навыке позволяет получить лонжероны, которые идеально будут соответствовать аэродинамическому профилю при экономии общего времени обработки.

Установка лонжеронов и угла заклинения крыльев

Я изготовил этот кондуктор из остатков цельного куска дерева, когда делал детям часы на Рождество. Они примерно 5 сантиметров в толщину, 10 в высоту и 15 в ширину. Через всю ширину кондуктора я просверлил отверстие сверлом Ø6 – 30, в центральной части кондуктора я просверлил два отверстия Ø30, а затем вклеил трубку с размерами Ø6 – 25 из нержавеющей стали в отверстие. После того как я это сделал, я вырезал ножовкой центральную часть периметра квадрата. И финал – мой кондуктор был готов!

Для того чтобы пользоваться кондуктором, первым делом я закрепил крепежные кронштейны на лонжеронах. Важно, чтобы отверстия и расположение кронштейнов совпали. Не забыл немного выставить вперед нижнюю пару креплений для получения двугранного профиля крыла. Всего на 0,32 сантиметра. Затем с помощью сверла Ø5 мм я начал сверлить отверстия через весь лонжерон с кронштейнами в качестве кондукторов. Всего в тот же день я осилил 32 отверстия на главном лонжероне.

Одной из проблем в чертежной документации KR2S является отсутствие нормальных видов в плане, из которых можно было замерить углы заклинения крыльев и стабилизатора. После скручивания лонжеронов в форму «лодочки», их геометрия становится трудно воспринимаемой. И всё ничего, но скрещивающиеся плоскости сложно привести к одному знаменателю. Я решил эту проблему с помощью сведения всех расчетов к среднему между положением высоты главного и заднего лонжерона. Как только вы начнете пользоваться этим обобщенным параметром в качестве «уровня» все ваши трудности будут позади.

Лично для себя я определил в качестве «уровня» верхнюю часть лонжерона между главным и задним лонжеронами. Вот описание процесса определения «уровня»:

1) В продольном отношении – использование шестидесяти сантиметрового строительного уровня вдоль верха верхнего лонжерона, закрепленного на вертикальном штативе по центру между главным и задним лонжеронами. Для этого подоприте снизу заднюю часть фюзеляжа фанерной распоркой. Свою опору я собрал из двух 15 сантиметровых частей фанерного листа толщиной ¾”, скрепленных в виде перевернутого Т – образного поперечного сечения. Перед выверкой стоит убедиться, что длины опоры будет достаточно для поддержки нижнего лонжерона без опоры на фанерную обшивку. Когда самолёт будет установлен на опоры, ребра жесткости лонжеронов также будут находиться в вертикальном положении. Переверните уровень и рассчитайте среднее значение между прямым положением и обратным, если они не одинаковые. Эта операция поможет вам убрать все ошибки, связанные с уровнем.

2) В поперечном направлении фюзеляж устанавливается с помощью 130 сантиметрового уровня, лежащего поперек верхних лонжеронов прямо над главным лонжероном. Используйте строительный клин, либо другую подкладку, чтобы установить фюзеляж горизонтально, если он перекошен. Далее перепроверьте показания уровнем и откорректируйте их при необходимости.

3) Теперь, когда фюзеляж выставлен по уровню в обоих направлениях, я обычно рекомендую запомнить для себя эту комбинацию для быстрого восстановления. Сделайте себе «уровень» из чистой пластиковой трубки Ø10 мм – 9 метров. В строительных магазинах можно найти отличный полиуретановый шланг, который будет одновременно и гибким, и чистым. Согните этот шланг в U-образную форму и добавьте в него несколько капель красного пищевого красителя, ещё немного воды, несколько капель, опять воды и т.д. до тех пор, пока трубка не станет полностью заполненной (можно оставить свободными по 20 см с каждой стороны).

Выберите для себя место на фюзеляже самолета, которое будет находиться в зоне видимости даже после того, как самолет будет построен. Я выбрал для этого верхнюю часть лонжерона в районе противопожарной перегородки. Закрепите здесь один конец трубки так, чтобы у шланга была возможность скользить вверх – вниз. Для этого я подвесил деревянный брусок размерами 2,5x5x2,0 см с пропилом под шланг.

Другой конец шланга закрепляется в задней части самолёта в том месте, где должны быть стойки шасси. У противопожарной перегородки устанавливается уровень воды на уровне верха верхнего лонжерона, теперь возвращайтесь к задней части фюзеляжа и делайте отметку на том же уровне, где должна быть стойка шасси. Эта точка будет второй справочной отметкой. Здесь стоит либо просверлить отверстие, либо прибить гвоздик, либо, что-то третье так, чтобы эта отметка всегда была видна, даже после финиша сборки.

Сейчас у вас есть координаты правильного расположения узлов самолёта, которые легко воспроизвести. Точность подобного уровня – около 8 мм. Размер больше 360 см от противопожарной перегородки до стойки хвостового колеса дает погрешность в 0,12 градуса. Это на 0,04 градуса больше 130 см размера основания крыла. Когда настанет время устанавливать крыльевые лонжероны, и задавать угол их заклинения, всё, что будет нужно – это использовать водный уровень для установки фюзеляжа. Также можно пользоваться простой геометрией для расчета высоты подъема крыльев. Например, если вы хотите, чтобы у ваших крыльев был наклон угла 3,5 градуса, то возьмите тангенс 3,5 градуса, что соответствует 0,0612 и умножьте это значение на всю длину крыла. Если хорда крыла в основании 120 см, то 0,0612 x 120 = 7,34 см. Именно на эту величину задняя кромка будет располагаться ниже передней кромки крыла. На законцовке крыла tag(0,5°) равняется 0,008, что на длине 72,5 см даёт величину 0,63 см.

Если вы фанат высоких скоростей и хотите в корневой части крыла 1 градус, а в консольной – 3°, то в этом случае передняя кромка будет на 2 см выше задней. На законцовке же все будет наоборот – задняя кромка будет выше передней кромки на 3,8 см. Звучит нелепо, но даже в том случае, если угол аэродинамического профиля будет отрицательным, он будет создавать подъемную силу. Если вы задаете отрицательный угол в 1°, то вам нужно так же будет задать отрицательный угол на стабилизаторе вниз на градус или больше. Определение точного угла не так просто, поэтому я сделал стабилизатор регулируемым и после летных испытаний устанавливаю его по оптимальной крейсерской скорости. Для простой регулировки я пользуюсь простым приспособлением. Оно состоит из куска фанеры толщиной 2 см, длиной 60 см, с сечением в виде формы стабилизатора и законцовки киля. Размер хорды крыла – 60 см. После летных испытаний, когда все углы и аэродинамические профиля известны, я возвращаюсь к инженерным расчетам фюзеляжа, оснастки и пропеллера. Такой подход может помочь внести изменения в углы заклинивания крыльев для получения более хороших летных качеств.

Когда приходит время устанавливать угол заклинения крыльев, уровень – это классная вещь, которая может выручить. Лучшее место для привязки – верх верхнего главного лонжерона. Законцовка крыла обычно на 12,5 см выше корневой части.