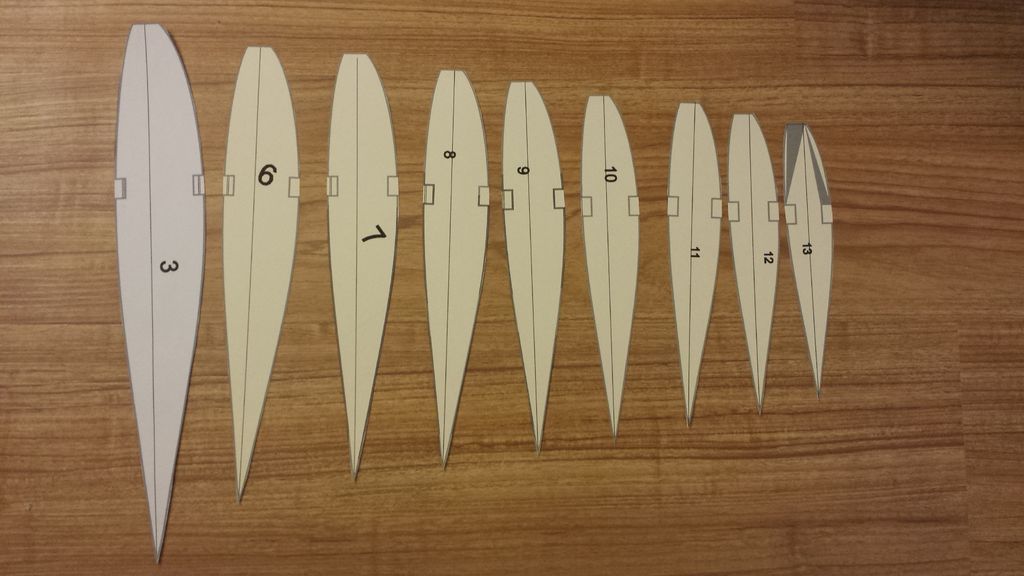

Несиловые нервюры

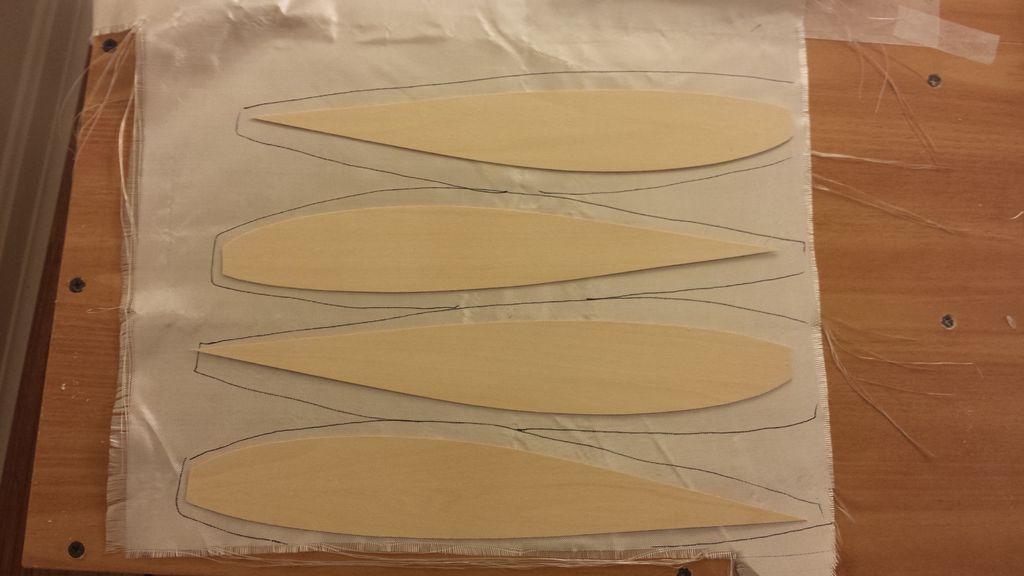

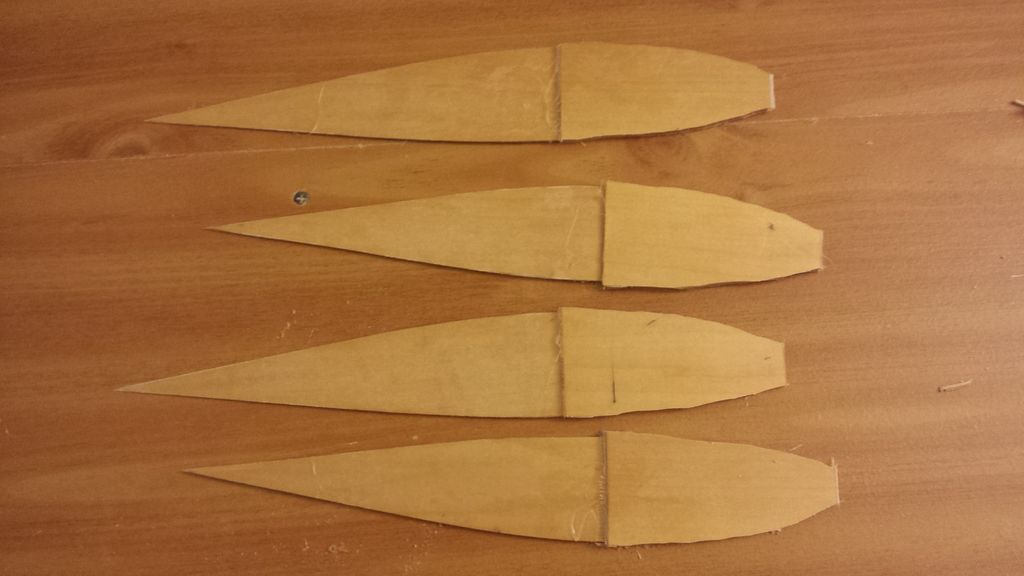

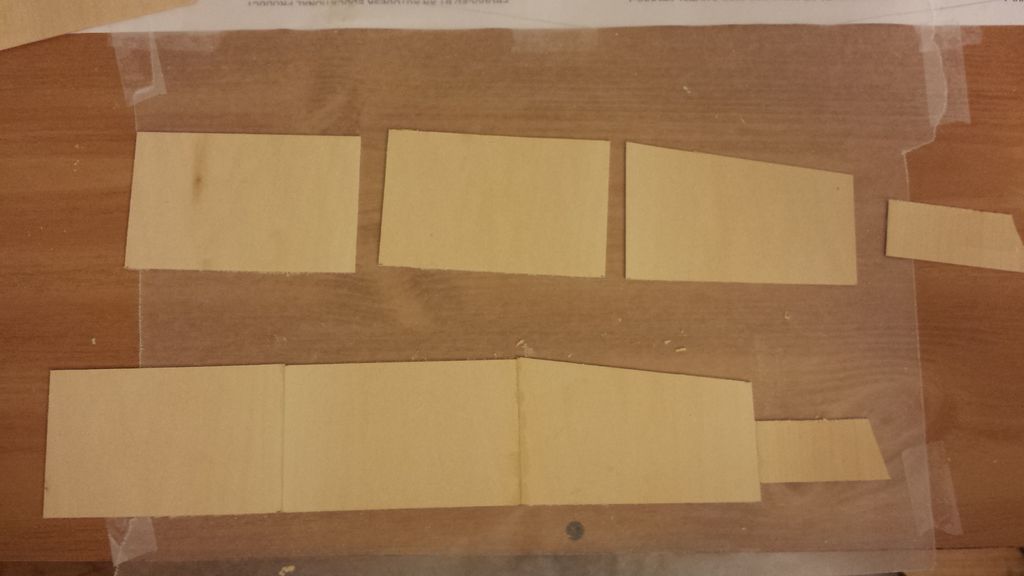

Все несиловые нервюры или ребра жесткости я сделал из бальзовой фанеры толщиной 1,5 мм с волокнами, расположенными вдоль меньшей стороны для создания дополнительной жесткости.

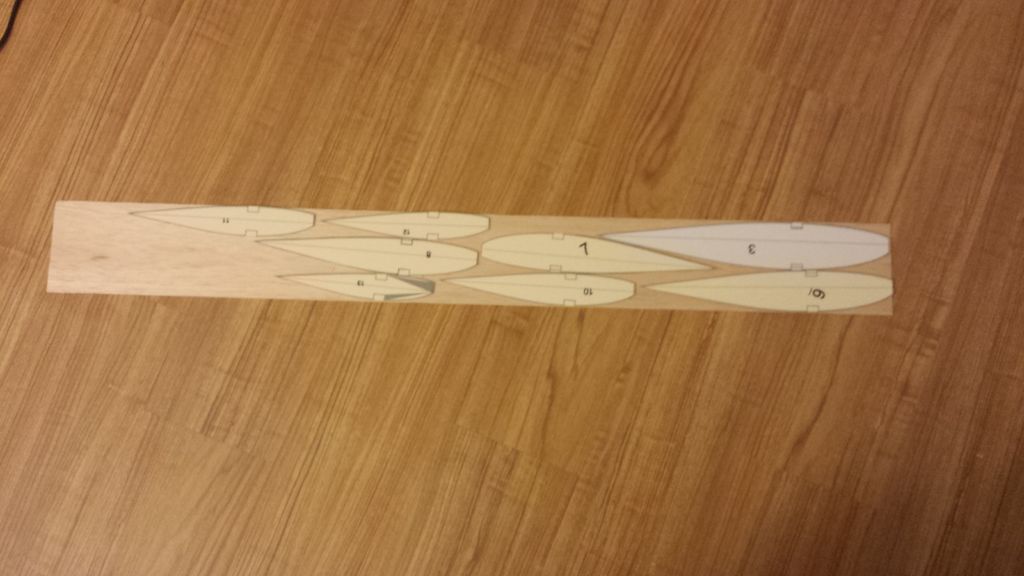

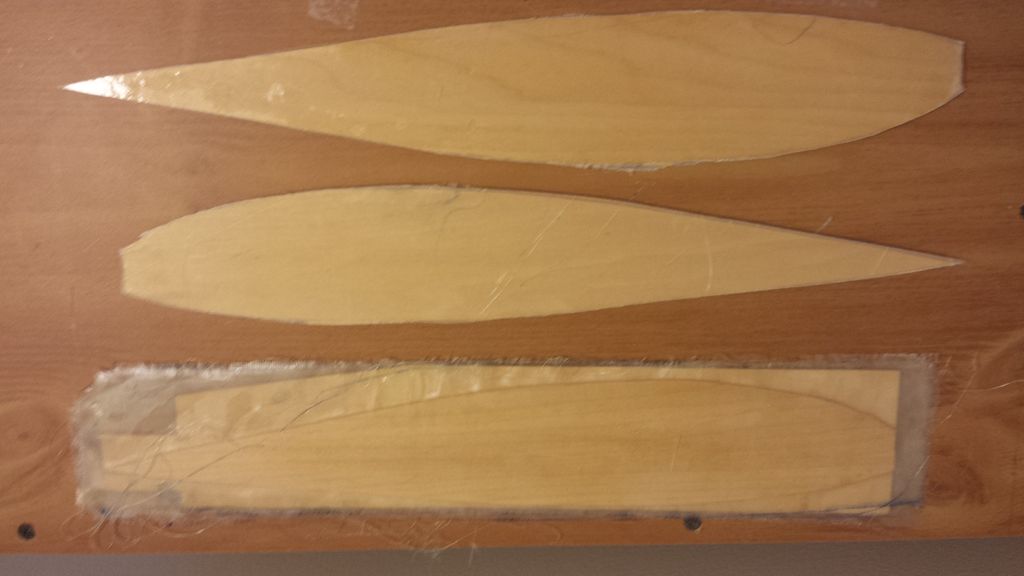

Чтобы ускорить изготовление нервюр я распечатал их шаблоны на картоне, затем наклеил на фанеру с помощью двухстороннего скотча и вырезал. Вторые половинки я сделал под копирку по первым половинкам в качестве шаблонов.

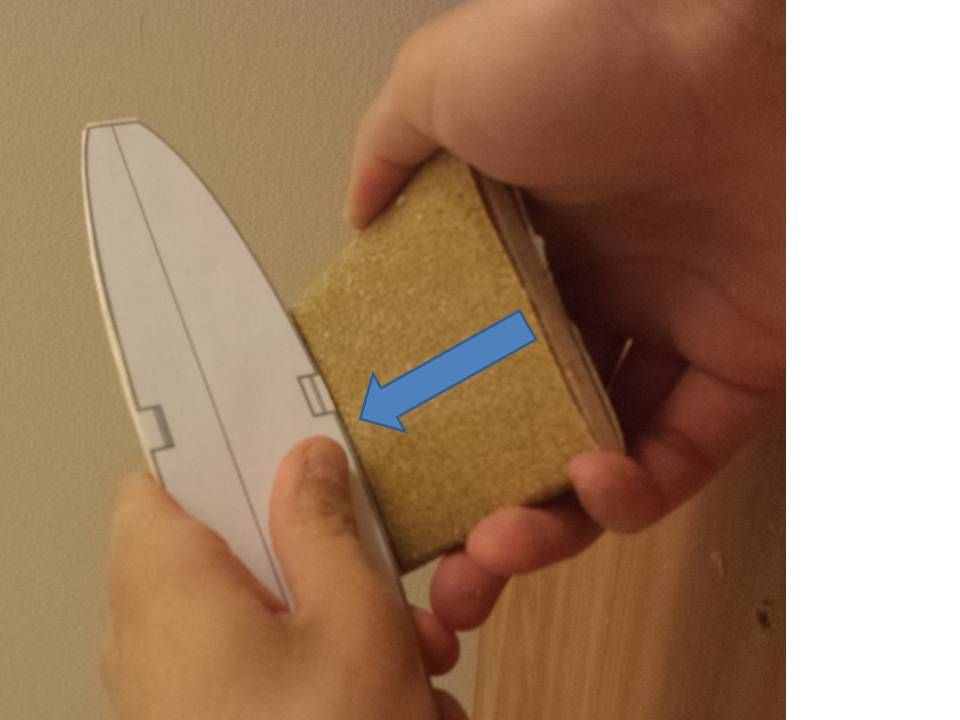

После вырезания нервюр я использовал наждачную бумагу для их чистовой обработки в соответствие с аэродинамическим профилем. Для получения симметричного профиля все ребра жесткости обрабатываются вместе.

Когда все нервюры складываются в пакет, легко увидеть насколько они отличаются друг от друга. Все острые переходы между корневой и концевой частями создадут проблемы при сборке крыльев. Эти переходы можно устранить с помощью наждачной бумаги. Проще всего это сделать, когда все ребра уложены вместе.

Если у вас полный комплект чертежей, то необходимости выполнять доводочные операции у вас нет. Проще всего заказать изготовление нервюр в компании, предоставляющей услуги по лазерной резке фанеры. Могу посоветовать обратиться сюда: avialaser.ru. Мой товарищ занимается изготовлением авиамоделей и сборкой легких самолётов. У него прекрасно оборудованная мастерская и он будет рад помочь.

Посадочные ребра жесткости крыла и их изготовление

Нервюры в основании посадочных шасси должны быть достаточно крепкими, чтобы противостоять весу самолёта и грубым посадкам. Поскольку для таких нагрузок 1,5 мм бальза не годится, я использовал 0,8 мм липовую фанеру и 56 граммовый стеклопластиковый лист. Стеклопластиковое ребро жесткости из такого листа достаточно крепкое и не такое хрупкое, как из обычной фанеры.

Технология изготовления стеклопластика, которую я использовал, называется метод ручного формования, поскольку в процессе используется смола. Посадочные нервюры испытывают повышенную нагрузку спереди и пониженную сзади, поэтому в передней части их усиливают. Ниже можно увидеть первый этап изготовления усиленных нервюр.

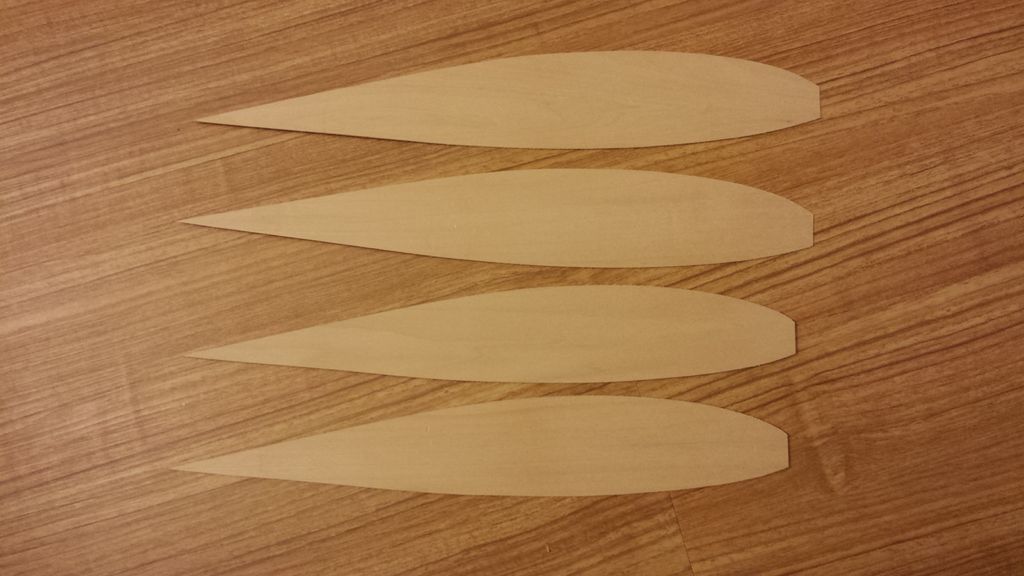

Во-первых, я вырезал заготовки из 0,8 мм липовой фанеры и ошкурил их.

Обвёл каждое ребро жесткости по контуру на листе стеклопластика карандашом с запасом в 1,5 см по краям. Важно, чтобы волокна стеклопластика размещались от передней к задней кромки и снизу до верху нервюры. Такой подход даст максимальный запас по прочности по всей длине.

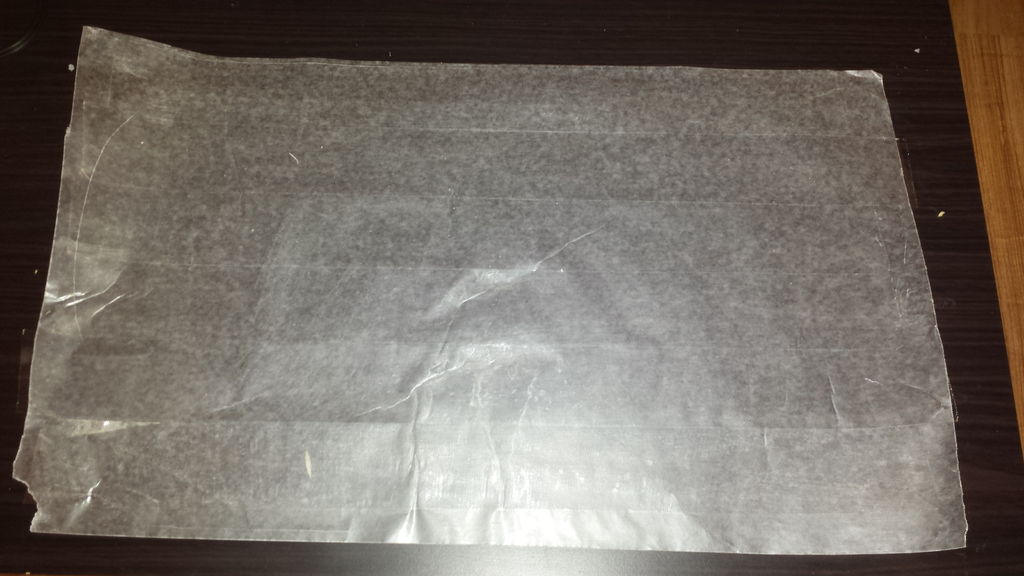

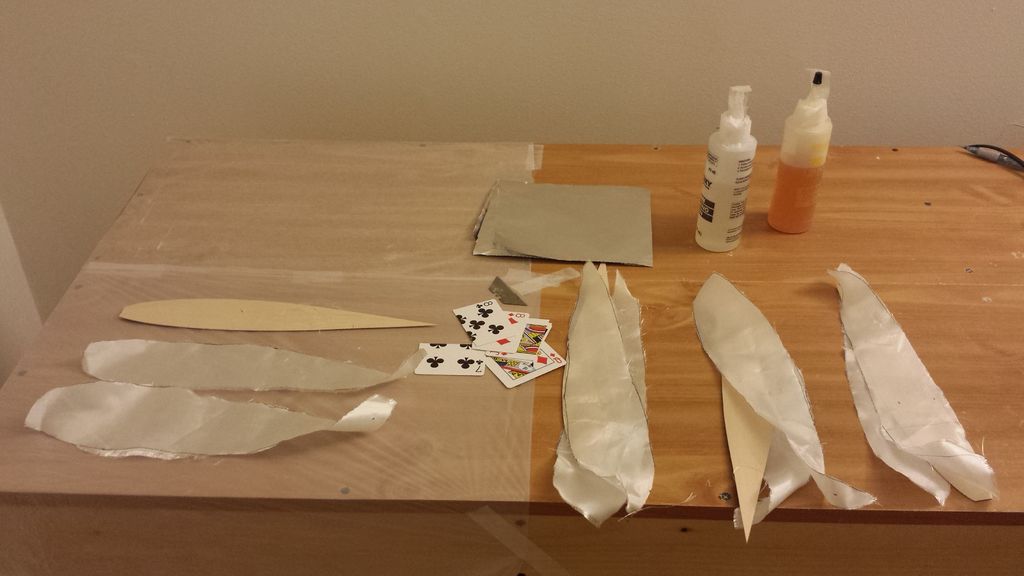

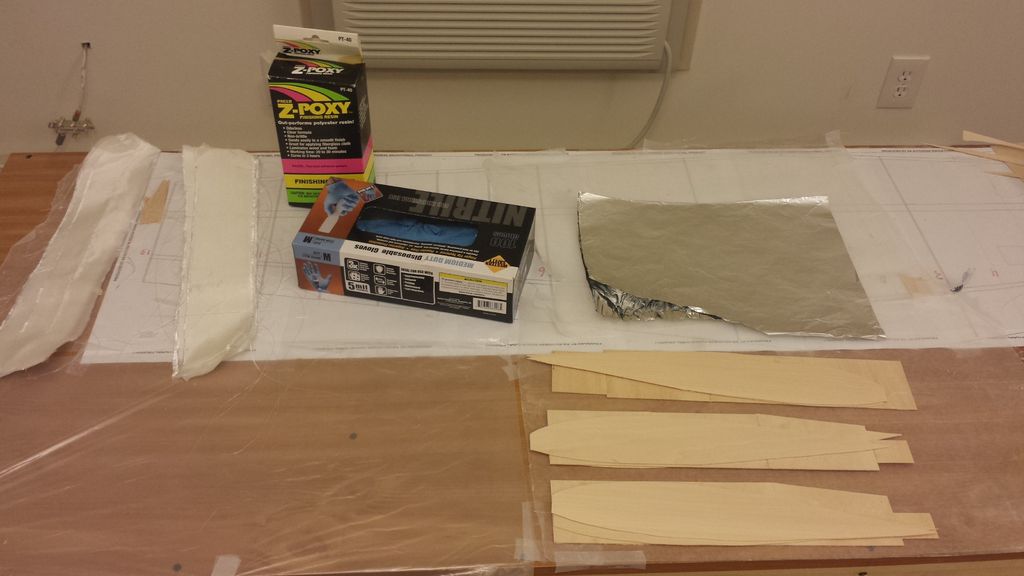

Приготовил пластиковую доску в качестве рабочего места.

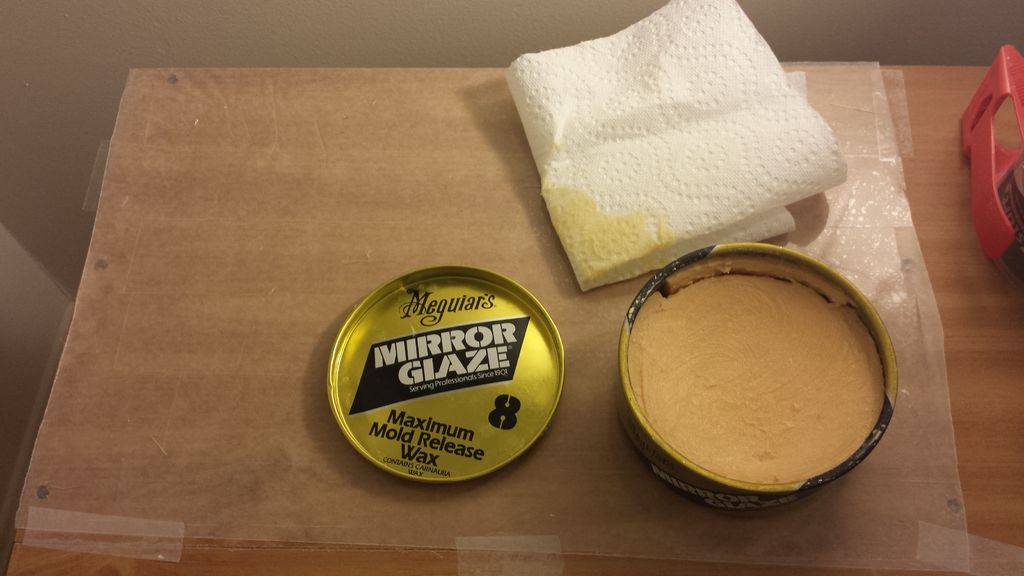

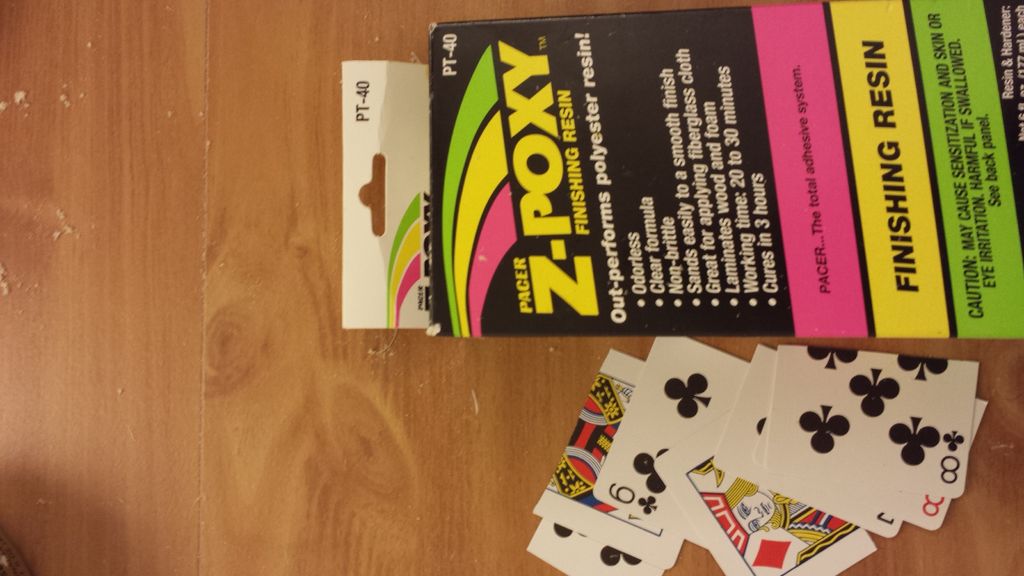

Подготовил склеиваемые поверхности. На вощеную бумагу положил упаковочную ленту для получения гладкой и непористой поверхности. Затем нанёс на упаковочную бумагу воск с помощью бумажного полотенца согласно инструкциям. Megular Mirror Glaze воск оказался ближе всех, когда я занимался клейкой, именно его я и использовал. Он прекрасно работает со смолой Z – Poxy, и склеенные детали отлично отделяются от любой гладкой поверхности, на которую был нанесен воск.

Когда все поверхности были подготовлены, я убедился, что операция проходит в достаточно проветриваемом месте, а также взял дополнительные перчатки и запасной скребок. Для удобства манипулирования смолой я пользовался игральными картами, либо морскими раковинами. Они стоят дешево, а также позволяют избежать использования дорогостоящих растворителей, необходимых для чистки многоразовых скребков.

Подготовил всё необходимое для формования стеклопластика.

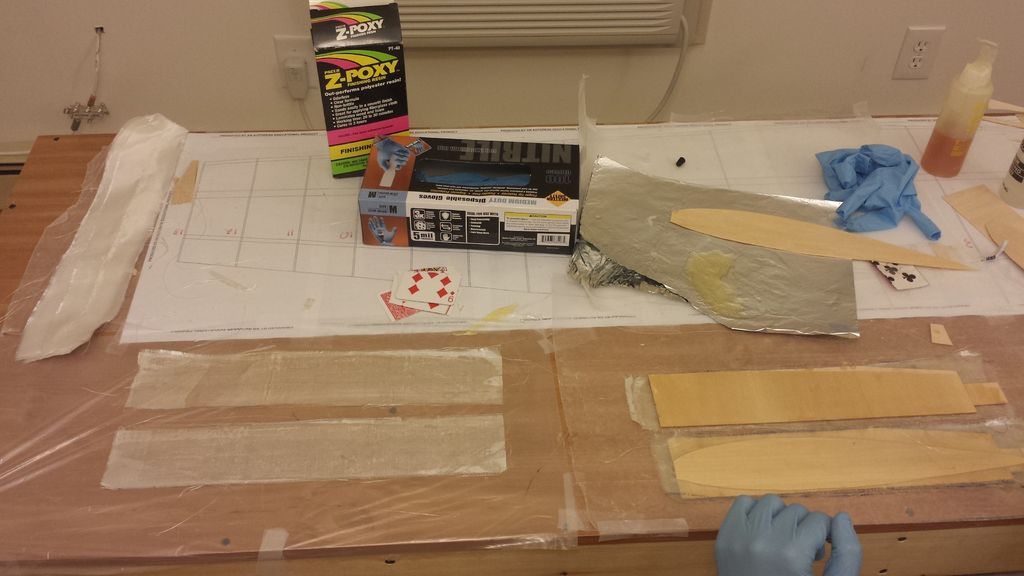

Намазал поверхность фанеры смолой в нужном количестве, излишки убрал с помощью скребка. Нанёс смолу на стекловолоконную ткань и с помощью скребка равномерно её распределил по поверхности. Кстати, по мере впитывания смолы цвет ткани изменяется от белого до полупрозрачного.

Убрал излишки смолы с ткани, следя за тем, чтобы скребок двигался вдоль волокон. Теперь аккуратно поднял увлажненный кусок ткани. С помощью всё того же скребка очистил рабочую поверхность от остатков смолы и воска и поместил всё это на пустое ребро. Резиновым валиком прошелся снова сверху по ткани и стеклопластику для улучшения прилипания. Взял нервюру и поместил стеклотканью вниз на вощеную поверхность. Повторил всю процедуру сначала с обратной стороной заготовки.

После обработки всех нервюр я поместил второй вощеный лист сверху на нервюры. С помощью резинового валика удалил все воздушные пузырьки между ребром и листом. Убрал излишки смолы с ткани, следя за тем, чтобы скребок двигался вдоль волокон.

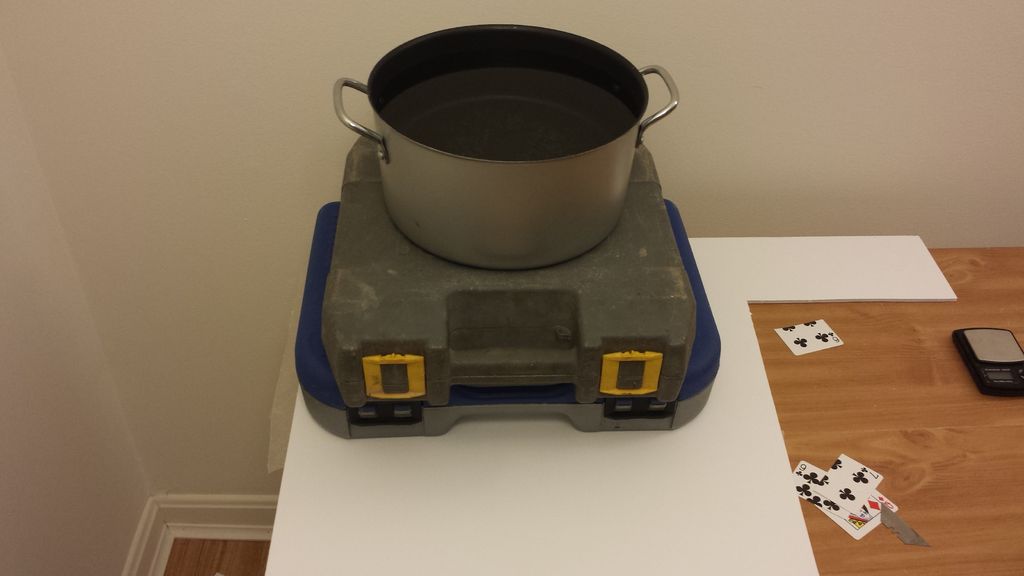

Положил сверху на нервюры кусок пенопласта. Затем поставил максимально возможный груз сверху для лучшего схватывания клея, а также выдавливания излишек смолы.

Затем положил максимально возможный груз сверху для лучшего прижима, а также выдавливания излишек смолы.

Выждал время для отвердевания смолы согласно инструкции. Убрал груз и все вощеные листы. Протёр стеклопластик спиртом для того, чтобы снять любые восковые остатки.

Излишки стеклоткани вдоль краёв ребер жесткости могут быть убраны с помощью ножниц. Все доводочные работы и подгонки формы и размеров нервюр выполняются с помощью перчаток, респиратора и защитных очков и большого количества воздуха. Кроме того, вся поверхность ребер должна быть огрублена так, чтобы необходимое количество слоев смолы лучше прилипало к поверхности.

Посадочные ребра жесткости крыла (продолжение)

Следующий этап укрепления кронштейна посадочного шасси – укрепление передней части нервюры в месте её крепления к передней части лонжерона. С помощью добавления нескольких дополнительных слоёв фанеры и стеклопластика я превратил посадочное ребро жесткости в очень крепкий кусок фанеры, армированного стеклопластиком.

Конструкция посадочных нервюр отличается от конструкции несиловых нервюр в первую очередь толщиной. Для их изготовления мне потребовалось 5 фанерных листов и 6 слоёв стеклопластика. Причем фанерные листы чередовались с поперечным расположением волокон и с продольным расположением волокон.

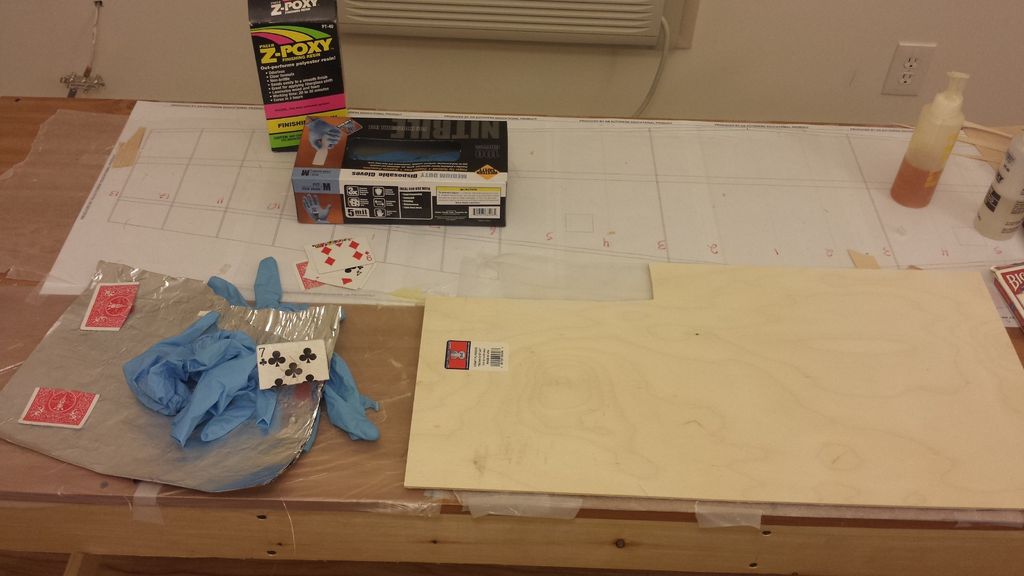

На следующем этапе я вырезал заготовки из 56 граммового стеклопластикового листа, которые будут необходимы для ламинированного пакета. Подготовил рабочее место, как в прошлый раз, перемешал и подготовил смолу.

Взял заготовку нервюры и намазал её смолой, не забыв убрать излишки смолы скребком.

Взял кусок стеклопластиковой ткани, намазал смолой и поместил сверху на фанерную заготовку. Далее взял следующий кусок фанеры с продольным расположением волокон, намазал его смолой и поместил сверху. И так далее и так далее, пока не собрал слоеный пирог.

Повторил предыдущие шаги для всех частей и для всех ребер жесткости.

Положил сверху всех нервюр вощеную бумагу.

Сжал весь пакет, как это было сделано до этого.

Дал смоле время отвердеть, а затем снял её с вощеного листа. Зачистил поверхности с помощью спирта. С соблюдением всех мер предосторожности убрал излишки смолы с ребер жесткости. Для доводки поверхности использовал лобзик. Ещё один из вариантов довести поверхность – использовать сильно заточенную бритву. Ошкурил форму нервюры и огрубил поверхность. Так, что на ней сейчас можно писать.

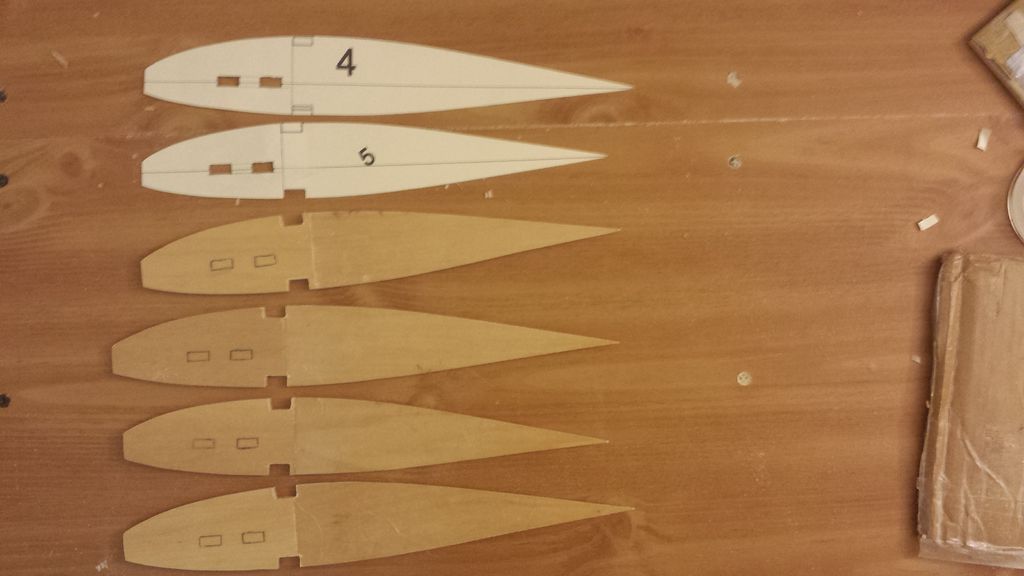

С помощью шаблонов нервюр определил правильное расположение насечек для размещения ребер жесткости вдоль лонжерона и вырезал их с помощью лобзика. Определил, в каком месте должен находиться поперечный элемент конструкции для поддержки посадочного шасси. Убедился, что места хватит для размещения шасси внутри крыльев, а также для того, чтобы окружающие элементы конструкции крыла не мешали шасси выдвигаться.

Как только местоположения было определено, просверлил начальные отверстия с помощью небольшого сверла: в моём случае Ø5 мм. Место между нервюрами достаточно просторное: 0,6 см на 1,27 см. После того, как начальные отверстия были просверлены, остальное было доделано с помощью острого ножа. Проведение данного мероприятия потребовало времени, но это того стоило, поскольку нервюры должны выдержать вес самолёта, быть тщательно отрегулированы и полностью убираться в крыло.

Изготовление центральных нервюр

Центральная нервюра с армированием обеих сторон служит для поддержки фюзеляжа. Эти ребра жесткости крыла изготовляются по той же технологии, что и посадочные ребра жесткости. Отличие в их конструкции: они состоят их трех липовых листов. Центральный лист состоит из листа с поперечным расположением волокон и двух наружных фанер с продольным расположением.

Первым делом я вырезал фанерные заготовки из 0,8 мм липовой фанеры с волокнами в продольном расположении. При этом я не забыл про небольшой запас фанеры по контуру с последующей обработкой наждачной бумагой. Поскольку липа не поставляется в листах достаточного размера для размещения главной нервюры по длине с вертикально расположенными волокнами, то отдельные полоски липовой фанеры 0,8 мм нужно сращивать.

Здесь я соединил полоски друг с другом, чтобы увидеть, что они полностью перекрывают площадь нервюры.

После этого я подготовил смолу и куски стеклопластиковой ткани. Всё вместе смазал и сложил в виде слоеного пирога.

Между всех фанер поместил стеклопластиковую ткань, а затем все положил на вощеный лист.

Сверху пакета положил кусок фанеры и груз. Взял необходимое время для того, чтобы пакет затвердел и клей схватился.

После разбора каждое ребро жесткости было ошкурена в необходимые размеры.

Далее я прорезал пазы под лонжерон с помощью лобзика. Для того, чтобы все элементы конструкции крыла сообщались друг с другом каждое ребро жесткости пришлось просверлить.

Результатом данной процедуры стало изготовление полного пакета нервюр, необходимых для сборки крыла.