Выбор проекта в пользу KR2S пал не просто так. В начале 2006 года мой коллега и я планировали построить полнопилотажный тренажер самолета, поскольку оба были фанатами MS Flight Simulator. Харди, по профессии инженер, имел талант находить старым вещам новое применение. Так мертвый видеомагнитофон и двигатель от стеклоочистителя могли стать основой для системы подвижности авиатренажера. Но после небольшой прикидки на размер бюджета мы выяснили, что стоимость нашей задумки может превысить 10000$.

Во время поисков информации в Интернете на тему подвижных авиатренажеров, я случайно наткнулся на статью о самолете стоимостью в 10000$. Это был KR2S, и эта была любовь с первого взгляда. Именно этот самолет я мог сделать своими руками, он стоил меньше симулятора и мог помочь мне продолжить мои летные уроки.

Кроме характеристик и внешнего вида самолета, меня привлекло сообщество KR строителей, которое располагала к себе в плане помощи решения сложных вопросов во время строительства. Всегда можно было рассчитывать обратиться за поддержкой к тем, кто уже прошел этим путем.

KR2S, задуманный мной, был маленьким самолетом с хвостовым колесом и с ламинированным гнутым лонжероном. На страницах этой статьи вы найдете описание опыта постройки этого самолета, вместе с полезными советами решения разных задач. И это будет моя версия того, как построить Rand Robinson KR2S.

Так описывает начало своего увлечения строительством самолёта Дарен Клутенг-Кромптон из Австралии, оригинальную подборку статей которого на тему строительства KR2S можно найти на английском языке на сайте www.kr-2s.com.

Формирование стеклопластиковой обшивки крыла

Центральная часть крыла крепится непосредственно к фюзеляжу самолета. К двум лонжеронам, выходящим из фюзеляжа, крепится консоль крыла и все остальные его элементы. Внутреннее пространство между лонжеронами и нервюрами позволяет разместиться топливному баку, узлам управления и проводке навигационных огней. Наружная обшивка формирует профиль крыльев, предохраняет органы самолета от повреждения, а также создает прочностную основу самолета, поэтому к её изготовлению следует подойти внимательно.

Толщина обшивки крыла определяется по заранее построенным контурам на нервюрах. В данном случае линия 3/8” определяет контур будущей обшивки. На фотографии скреплены с помощью степлера два шаблона нервюр: с хордой 44″ (дюйма) и с хордой 48”. По этим контурам определяется толщина наружной обшивки.

Внутрь крыла, отмеченного лонжеронами и нервюрами, кладется кусок пенопласта толщиной 2”. После чего края пенопласта срезаются по границам контуров на нервюрах.

Пенопласт затем извлекается, а по отмеченной линии рубанком аккуратно срезаются излишки пенопласта.

Процесс выполняется до получения ровной поверхности.

Так, что после установка обшивки, её границы точно соответствуют границам ранее отмеченных контуров на шаблоне, в данном случае 3/8”.

Предварительная подготовка места под укладку слоя обшивки включает в себя подвязку ремней, чтобы обшивка не упала на гаражный пол, а также изоляцию места монтажа полиэтиленовыми пакетами для улучшения адгезии.

Стеклоткань заготавливается вне места укладки. Заготовкой служит простой стеклотканевый лист. Кстати, стеклоткань кладется на пенопласт под углом 45° по направлению хорды крыла.

Такой сэндвич затем помещается внутрь крыла и предохраняется ремнями от падения. Также можно использовать дополнительные пластины, бруски из дерева и прижимы.

Установка топливного бака

После полимеризации и извлечения «пирога», с лонжеронов были сняты шаблоны нервюр. Для облегчения нервюр на шаблонах с помощью дрели с насадкой было сделано несколько отверстий, при этом было обеспечено достаточное минимальное расстояние между отверстиями и кромками крыла в пределах 1,5” для прочности. После этой операции нервюры стали весить на 280 граммов легче.

Ширина углубления на шаблонах оказалась не достаточной для установки на лонжероны, так что лонжерон пришлось зашкурить.

После монтажа обшивки на место, приходит самое время для изготовления опор топливного бака. Опоры приклеиваются эпоксидной смолой с наполнителем к обшивке.

Интересная операция выполняется перед монтажом бензобака на опоры: на опоры топливного бака между ним и бензобаком временно кладется наждачная бумага.

Топливный бак помещается сверху на обшивку и фиксируется в этом положении, после чего наждачная бумага извлекается. Данная процедура позволяет подогнать контуры опор под основание бензобака.

Сверху на пенопластиковые ребра помещается очередной слой стеклоткани с небольшим содержанием эпоксидной смолы. В тех местах, где слой не сажается до конца, пенопласт дорабатывается. После полимеризации кромки и углы ребер становятся по-настоящему крепкими.

Прежде чем использовать стеклоткань для крепления нижней обшивки, каждый лонжерон был обмазан клеем в трех местах. Это укрепило место установки топливного бака перед монтажом обшивки на длительное время.

Установка топливного бака была выполнена также по шаблону.

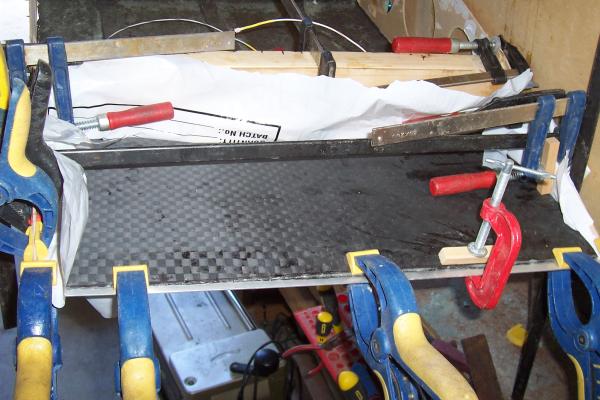

Стеклоткань кладется на внутреннюю часть обшивки стандартным способом, а жертвенная ткань лежит сверху, чтобы впитать излишки смолы. Вся операция выполняется на верстаке, а время сушки примерно час. Стеклопластик довольно липкий и податливый, поэтому, когда обшивка переворачивается, она все ещё остается достаточно мокрой, чтобы прилипнуть к слою жертвенной ткани. Как только форма обшивки сформирована, верхняя часть все еще остается плоской. Чтобы отвердевание прошло успешно сверху кладется доска и зажимается струбцинами.

Как только внутренняя часть обшивки отвердевает наступает время добавить еще несколько слоев стеклоткани, как и в случае с нижней обшивкой. Это поможет прочно зафиксировать топливный бак в продольном направлении крыла.

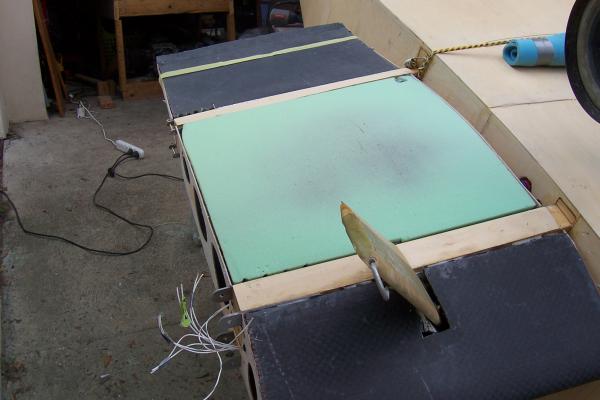

Так выглядит внутренняя часть верхней обшивки с установленными ребрами жесткости в продольном направлении крыла.

Изготовление носовой кромки

Чтобы собрать носовую кромку достаточно 2 кусков 2” пенопласта, которые собираются в секцию по контурам нервюр от 3/8” до ½”. Получается пакет V-образной формы.

Крепежные узлы на лицевой стороне переднего лонжерона закрываются изолентой.

Однослойный кусок стеклоткани помещается внутри передней кромки из пенопласта. После сглаживание морщин в жертвенной ткани концы пакета скрепляются степлером для того, чтобы кусок стеклопластика оставался прочным. Далее вся конструкция оставляется на час, чтобы стеклопластик прочно прилип к пенопласту.

Через час передняя кромка устанавливается в нужное место напротив основного лонжерона, пока не отвердеет окончательно.

Лишний пенопласт необходимо ободрать рашпилем и зачистить шкуркой по шаблону.

Один из вариантов -ободрать пенопласт с передней кромки, для этого можно использовать асфальт.

Вот так выглядит центральная часть крыла после зашкуривания. В целом поверхность можно доработать шкуркой до идеальной формы или близкой к ней.

Контуры листа стеклоткани под вырезание отмечаются прямо по форме передней кромки.

Ночи бывают холодными, и вырезанный кусок стеклопластика плохо будет абсорбироваться с жертвенной тканью на утро. Для того чтобы его согреть и сделать более податливым, можно использовать 500 Вт лампу.

Утром сэндвич из стеклоткани и жертвенной ткани кладется на переднюю кромку, предварительно установленную по месту.

На следующий день сэндвич легко снять, если заранее побеспокоится о применении клейкой ленты. Доводку передней кромки можно оставить до момента завершения строительства крыла.

Изготовление хвостовика и его обшивки

Хвостовик крыла также формируется с помощью слоенного пирога. В качестве основы используется вырезанный по шаблону кусок пенопласта. Его поверхность должна получиться ровной без изъянов от начала до конца.

Обе внутренние поверхности, формирующие хвостовик, будут состоять из одного слоя стеклоткани.

Лучший вариант по вопросам удобства – приклеить шаблоны вместе с сосновыми клиньями. Такая конструкция жестко устанавливает размер.

Поскольку данная деталь будет закрылком, удобнее изготовить её отдельно от остальных. При монтаже она устанавливается вдоль контура ½” с помощью струбцин и раздвижного зажима. Низ подвижной створки зачищается по шаблону.

Острая кромка также зачищается по шаблону.

Эпоксидный клей и углепластик также наносятся на пенопласт. Операция выполняется на рабочем столе: всё фиксируется и остается сохнуть на два часа. Так что пластиковая обшивка не будет слезать, но в то же время останется достаточно податливой, чтобы позже её можно было выравнять.

На фото снизу также можно увидеть алюминиевый уголок, стеклоткань вместе с жертвенной тканью.

Откидная крышка также будет вращаться на рояльных петлях.

Так закрылок будет выглядеть в нижнем положении.

Процесс ошкуривания пенопласта до толщины 3/8” начинается с покрытия обеих сторон эпоксидной смолой. После ряда подобных операций пластинка становится очень твердой и легко обрабатываемой.

Поверхность закрылка укреплена диагональным ребром жесткости, это сделано для того, чтобы уменьшить любое торсионное скручивание при вращении. В то время как у кого-то может возникнуть желание облегчить конструкцию за счет дополнительных ребер жесткости, было принято решение также усилить составной бандаж в центре дополнительным ребром с креплением к лонжерону.

После работы над закрылком приходит время заняться установкой топливного бака и его подключением к топливной системе.

Если перебрать с наполнителем, то можно увидеть, как пена, похожая на тесто, будет лезть из всех щелей, а сам процесс извержения может затянуться до 30 минут. Что касается наполнителя, то его можно приобрести в строительных магазинах. Для бензобака может наполнитель для утепления крыш под маркой DIVINYCELL.

На этом этапе должно также состояться ваше знакомство с проводкой. От топливного бака необходимо будет провести провода: красный с положительным зарядом и белый провод с отрицательным. Для фиксации проводов используются либо кабельные фиксаторы, либо жидкие гвозди.

Расширяющийся наполнитель некоторое время будет просачиваться в промежутке между топливным баком и задним лонжероном, так что понадобиться мелкий рашпиль и около 45 минут работы для надежного удаления излишек.

Прежде чем установить заднюю обшивку на место, все болты и гайки стоит затянуть и покрыть эпоксидной смолой в качестве «контровки».

Это верхний слой обшивки с мокрыми углеродными волокнами. Он готов к перевороту и применению на лонжеронах и фанерных профилях.

Внутренняя часть верхней обшивки покрывается эпоксидным клеем в местах сопряжения с лонжеронами.

Доделка проекта

Основная обшивка была отягощена преднамеренно деревяшкой и куском рельсы для того, чтобы остановить «кипение пены» и возможного поднятия обшивки. Если внимательно присмотреться, то можно увидеть, что из горловины бака торчит ручка. Она облегчит снятие обшивки, когда процедура будет завершена.

Через сутки профиль зашкуривается наждачной бумагой, закрепленной на доске, размерами 4” на 1”.

Съемная трубка Пито выглядывает наружу из-за передней кромки. В том месте пенопласт был удален и вместо него был приклеен кусочек древесины. В кусочке дерева есть просверленное отверстие, куда вставляется трубка для замера скорости. Вокруг трубки лента для адгезии, так что смола не будет липнуть.

Вот так выглядит передняя кромка сзади: кусок древесины с просверленным отверстием посередине и трубка ПВХ, впаянная в это отверстие.

От датчика скорости идет воздушная трубка диаметром 5/8”, опоры которой вмонтированы в переднюю кромку.

Количество навигационных огней к моменту написания статьи не было известно точно, поэтому были проведены три пары проводов 16G Tefzel и одна пара 14G. Одна пара 16G используется для датчика топливного бака, другие две идут на стробы (на законцовках крыльев огни против столкновений) и навигационные огни. Все провода идут к блоку, смонтированному на главном лонжероне. Они промаркированы лентами разного цвета на концах.

ПВХ трубки защищают провода от истирания в отверстиях через ребра жесткости или фюзеляж. Каждый раз, когда провода находятся в соприкосновении с металлическими частями, они изолируются дополнительными ПВХ трубками или резиновыми прокладками.

На фотографии запечатлен момент установки передней кромки на лонжероны и нервюры. Самолет KR вывезен из гаража и перевернут вверх тормашками. Для окончательного приведения в норму поверхности были еще раз ошкурены и очищены пылесосом.

Сходный процесс изготовления обшивки используется для низа самолета. Прежде всего, в пластике делается прорезь для установки стойки посадочного колеса. Поскольку передняя кромка уже покрыта одним слоем пластика, второй слой ложится сверху и выпирает над 2 дюйма над первым. То же самое происходит с обшивкой, итого крыло становится толще на два слоя, по 2 дюйма с каждой стороны. Крыло становится практически неразрушимым для камней, насекомых и вездесущих животных.

При разметке стеклоткани следует дополнительно маркировать листы фломастером для предотвращения ошибок.

Как и в случае с задней кромкой прежде нужно дождаться, когда займет все щели.

После того, как обшивка высохнет в течение 3 часов, передняя кромка прокалывается шплинтом и болтом AN4 в месте вентиляции топливного бака и трубки Пито.

Пока слой не отвердел окончательно, самое время проделать и подправить отверстие под горловину топлива. Также на фотографии можно заметить, что волокна стеклопластика расположены под углом 45° по направлению к хорде крыла для получения максимальной прочности.

Две части центрального крыла готовы, а пластиковое покрытие надежно защищает деревянный остов самолета от солнечных лучей.